油墨管理難?是你做錯(cuò)了!試試這種方法

時(shí)間:2022-03-29 來源:

近年來,煙包印刷呈現(xiàn)出多品種、小批量等離散型精益制造的形態(tài)。在產(chǎn)品印刷過程中,由于工藝、設(shè)備及材料的限制,印刷工序增多,物料狀態(tài)復(fù)雜,尤其是油墨材料批次更為復(fù)雜,使印刷企業(yè)膠印車間現(xiàn)場(chǎng)管理的難度遠(yuǎn)高于一般制造企業(yè)。

一般情況下,企業(yè)利用ERP系統(tǒng)(企業(yè)資源計(jì)劃系統(tǒng))對(duì)材料進(jìn)行批次化管理,在對(duì)原材料狀態(tài)管理要求不高的場(chǎng)景下,這種方式可以降低生產(chǎn)管理難度,實(shí)現(xiàn)精益管理和高效率生產(chǎn)。近年來,隨著企業(yè)內(nèi)部質(zhì)量要求的提高,煙草行業(yè)對(duì)質(zhì)量追溯體系的建立和升級(jí)需求日益迫切。

質(zhì)量追溯是以質(zhì)量管理為目的的產(chǎn)品追溯,是質(zhì)量追蹤和質(zhì)量溯源兩個(gè)概念的綜合,其中追蹤是指從供應(yīng)鏈上游向下游進(jìn)行的質(zhì)量跟蹤,一旦上游發(fā)現(xiàn)質(zhì)量問題,能夠快速定位質(zhì)量問題的影響范圍;溯源是指從供應(yīng)鏈下游向上游進(jìn)行質(zhì)量溯源,一旦下游發(fā)現(xiàn)質(zhì)量問題,能夠快速尋找質(zhì)量問題的根源。

本文通過在膠印環(huán)節(jié)引入物聯(lián)網(wǎng)(主要是RFID和二維碼標(biāo)簽),通過膠印油墨線邊庫(kù)數(shù)字化管理,降低車間工人記錄工作量,提升ERP系統(tǒng)中油墨使用記錄的準(zhǔn)確性,同時(shí)將批次管理和余墨利用加以結(jié)合,使余墨利用率更加高效、準(zhǔn)確。

在油墨管理過程中,尤其是膠印的專色墨管理,需要先從ERP系統(tǒng)原料倉(cāng)庫(kù)領(lǐng)用配方所用的原墨到車間現(xiàn)場(chǎng),調(diào)墨人員按比例調(diào)配,形成對(duì)應(yīng)產(chǎn)品專色墨,再拿到相應(yīng)機(jī)臺(tái)進(jìn)行使用。由于油墨產(chǎn)品具有特殊性,不能小批量分批從ERP系統(tǒng)中出庫(kù),因此,在調(diào)配過程中會(huì)產(chǎn)生多余原墨,在使用后也會(huì)產(chǎn)生多余專色墨,如何有效管理原墨和專色墨的出入庫(kù)成為一個(gè)難題。

為符合煙草行業(yè)批次管理要求,確保從原料進(jìn)廠到出廠交付各環(huán)節(jié)實(shí)現(xiàn)“五清六分批”。現(xiàn)有油墨管理流程是通過ERP系統(tǒng)領(lǐng)用油墨,然后通過手工記錄每次油墨用量,在當(dāng)月月底,將油墨用量匯總之后,通過配方核算每個(gè)原墨用量。最后將計(jì)算出來的原墨用量逐條記錄到ERP系統(tǒng)中,完成出庫(kù)扣減。這種人工統(tǒng)計(jì)的方式不僅繁瑣而且容易出錯(cuò),影響統(tǒng)計(jì)數(shù)據(jù)的準(zhǔn)確性,不利于油墨線邊庫(kù)的高效管理。另外,剩余專色墨缺乏成分標(biāo)簽,也無法對(duì)油墨批次進(jìn)行有效質(zhì)量追溯和有效期追溯,不能再次利用,造成了資源浪費(fèi),甚至帶來環(huán)境污染。

印刷中工單BOM(材料清單)物料領(lǐng)用是基于打樣工單相應(yīng)印件的估算,而實(shí)際情況由于滾筒壓力、印刷速度、干燥性能、季節(jié)氣溫等不同條件的影響,為了保證最終印刷效果一致,最終的油墨消耗量存在或多或少的變動(dòng)。

了解客戶的需求

先將專色墨配方進(jìn)行編碼管理,并增加二維碼來記錄專色墨編碼,再通過RFID射頻識(shí)別技術(shù),在出入倉(cāng)庫(kù)門口時(shí),利用集成工業(yè)數(shù)字電子秤直接記錄領(lǐng)用機(jī)臺(tái)、領(lǐng)用重量和產(chǎn)品所印批次、油墨批次、專色墨號(hào)等信息,同時(shí)將信息同步綁定對(duì)應(yīng)的專色墨RFID標(biāo)簽,方便在油墨退庫(kù)時(shí),能追溯到原油墨批次進(jìn)行退庫(kù)操作,如原路返回、下機(jī)墨、報(bào)廢墨等,實(shí)現(xiàn)無紙化管理。

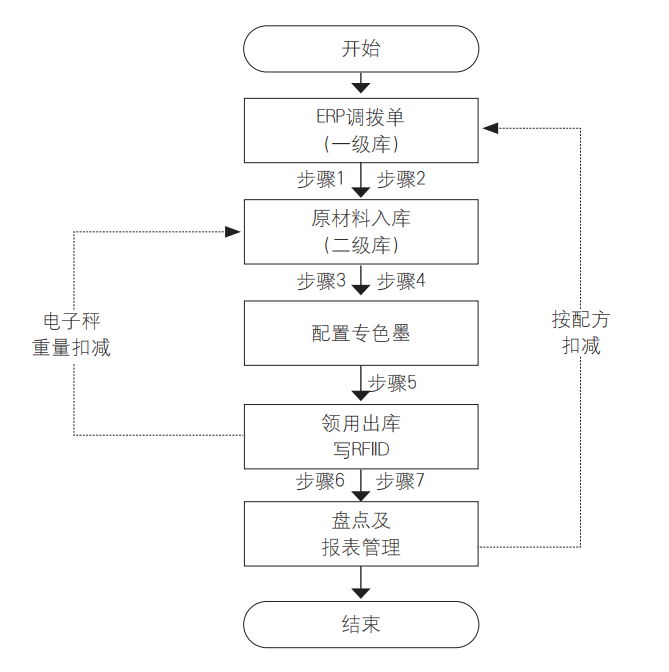

同時(shí)簡(jiǎn)化配墨人員和領(lǐng)墨人員的錄入操作,針對(duì)ERP系統(tǒng)的倉(cāng)庫(kù)進(jìn)銷存管理下對(duì)專色墨二級(jí)庫(kù)進(jìn)行管理。還可設(shè)計(jì)專用數(shù)據(jù)接口和報(bào)表來對(duì)接ERP、MES等外部系統(tǒng),實(shí)現(xiàn)油墨精準(zhǔn)化記錄。具體流程和說明見圖1。

圖1 油墨消耗算法流程設(shè)計(jì)圖

步驟1:根據(jù)生產(chǎn)工單從原料倉(cāng)庫(kù)中提取生產(chǎn)所需的原墨產(chǎn)品到車間線邊庫(kù)。車間線邊庫(kù)系統(tǒng)與公司ERP系統(tǒng)聯(lián)結(jié),自動(dòng)記錄原墨批次、數(shù)量等信息。

步驟2:配墨員根據(jù)生產(chǎn)工單上產(chǎn)品所對(duì)應(yīng)專色墨名稱,從油墨配方模塊獲取專色墨配方,根據(jù)專色墨配方按比例調(diào)配油墨。由油墨線邊庫(kù)管理系統(tǒng)指令生成調(diào)配專色墨所需的原墨批次號(hào)、數(shù)量,并根據(jù)原墨批次、數(shù)量等信息,自動(dòng)生成專色墨的批次號(hào);另根據(jù)下機(jī)墨儲(chǔ)存記錄模塊,對(duì)現(xiàn)有專色下機(jī)墨配方進(jìn)行自動(dòng)匹配,如有同產(chǎn)品同型號(hào)專色墨,則提示優(yōu)先使用下機(jī)同種墨,無同種類下機(jī)墨,則自動(dòng)計(jì)算尋找配方相似度85%以上下機(jī)墨,并指導(dǎo)進(jìn)行下機(jī)專色墨改色使用,同時(shí)自動(dòng)減少批次專色墨調(diào)配數(shù)量,以便下機(jī)墨再調(diào)色材料能夠在產(chǎn)品生產(chǎn)結(jié)束前上機(jī)驗(yàn)證使用。

步驟3:配墨員將調(diào)配好的專色墨進(jìn)行編碼,存入油墨信息管理子系統(tǒng)中進(jìn)行油墨庫(kù)存;油墨庫(kù)存中的原墨庫(kù)存根據(jù)配方核減,打印專色墨二維碼貼于調(diào)配好的專色墨上,并放置在貨架上待用。

步驟4:線邊庫(kù)油墨庫(kù)存中多余的原墨庫(kù)存留在車間線邊庫(kù)中等待下次配色用,或者退回原墨倉(cāng)庫(kù)。

步驟5:配送人領(lǐng)取專色墨,使用電子秤邊的掃描槍刷二維碼并獲得油墨RFID標(biāo)簽,油墨RFID標(biāo)簽記錄了專色墨的名稱、編號(hào)、數(shù)量、存放位置、領(lǐng)用機(jī)臺(tái)、油墨批次和產(chǎn)品所印批次的信息。系統(tǒng)進(jìn)一步完善后,計(jì)劃線邊庫(kù)管理系統(tǒng)與生產(chǎn)MES系統(tǒng)相聯(lián)結(jié),在機(jī)臺(tái)使用油墨前,進(jìn)行掃碼控制,以便更精確地追溯到油墨加入的時(shí)間點(diǎn)。

步驟6:油墨工在執(zhí)行退還油墨程序時(shí),需在電子秤上刷二維碼識(shí)別專色墨編碼,記錄退還重量,并記錄到油墨 RFID 標(biāo)簽中;若專色墨還能再次利用的,入車間線邊庫(kù)待下次使用,并自動(dòng)標(biāo)記為下機(jī)墨;若專色墨報(bào)廢則進(jìn)行報(bào)廢處理,不入庫(kù);若領(lǐng)用是原墨則可以退回原料倉(cāng)庫(kù)。

步驟7:油墨每次出入庫(kù)自動(dòng)生成出入庫(kù)報(bào)表,系統(tǒng)根據(jù)出入庫(kù)數(shù)量自動(dòng)更新庫(kù)存報(bào)表,管理員可根據(jù)需要自動(dòng)導(dǎo)出對(duì)應(yīng)的報(bào)表。

了解客戶的需求

首先,配方全部數(shù)字化,通過重構(gòu)產(chǎn)品配方組合,完善全部基礎(chǔ)配方對(duì)應(yīng)表,將各原墨和產(chǎn)品的流轉(zhuǎn)過程按照最小顆粒度細(xì)化,形成一對(duì)多契合產(chǎn)品配方表,同時(shí)吻合各產(chǎn)品工藝。

其次,重構(gòu)領(lǐng)用和出庫(kù)動(dòng)線流程,將領(lǐng)用扣減通過行動(dòng)路線和日常操作過程進(jìn)行綁定,在優(yōu)化了油墨線邊庫(kù)格局的同時(shí),實(shí)現(xiàn)了數(shù)據(jù)的錄入。

進(jìn)一步規(guī)劃線邊庫(kù)的功能,原料區(qū)、專墨區(qū)、余墨區(qū)、待生產(chǎn)區(qū)等功能塊的定義和維護(hù)。

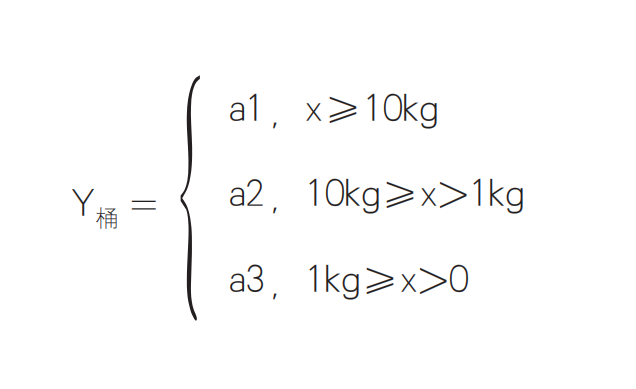

最后,領(lǐng)用容器的規(guī)范,針對(duì)不同批量油墨領(lǐng)用實(shí)行不同的容器,以便于系統(tǒng)能夠自動(dòng)扣減油墨桶重量,Y桶算法見下,x為容量。

在引入物聯(lián)網(wǎng)到線邊庫(kù)進(jìn)行數(shù)字化管理后,制單員、調(diào)墨員、領(lǐng)用員不同程度地簡(jiǎn)化了基礎(chǔ)數(shù)據(jù)的錄入工作,在一次次優(yōu)化流程后,工單中的油墨消耗數(shù)據(jù)得到精準(zhǔn)記錄,解決之前記錄難的問題。

新構(gòu)建的油墨管理子系統(tǒng)具有良好的人機(jī)交互,集成了油墨配方管理模型,支持多批次庫(kù)存追溯、同類成分余墨提醒、在庫(kù)余墨統(tǒng)計(jì)以及原墨換算等核心模塊。在系統(tǒng)中也用到了灰度算法,為下一步深度分析影響油墨工單波動(dòng)提供了系統(tǒng)和數(shù)據(jù)基礎(chǔ)。

通過系統(tǒng)記錄的余墨批次信息,可以有效追溯油墨成分、制備時(shí)間、對(duì)應(yīng)產(chǎn)品工單,并進(jìn)行快速匹配,利用數(shù)字化信息更加細(xì)致管理專色墨的有效期。

同時(shí),產(chǎn)品成分有了明確的質(zhì)量批次記錄,經(jīng)過審核后,新配方中利用剩余油墨減少了余墨存放空間,降低了成本且利于保護(hù)環(huán)境。

建設(shè)煙草行業(yè)質(zhì)量追溯體系是提升印刷行業(yè)整體技術(shù)體系的重要組成部分。通過在膠印車間的油墨線邊庫(kù)中引入基于RFID和二維碼標(biāo)簽來對(duì)油墨的用量、質(zhì)量追溯進(jìn)行數(shù)字化管理,提升產(chǎn)品的批次管理和可追溯性是一種數(shù)字化的材料管理創(chuàng)新,也是印刷現(xiàn)場(chǎng)管理的一種創(chuàng)新。

易大廳.png)